ビッグデータ量の高速応答

需要保障の前提で在庫過剰リスクを削減

専門家経験とアルゴリズム最適化を組み合わせた複数の選択可能アルゴリズムにより、各種業務シーンに適応

ワンクリックで生産・調達計画を生成し、サプライチェーン全体を実現

下位から上位への工場別MRP、上位から下位への統

製品コンポーネントフレームワークに基づき、柔軟に複数レポートを設定

企業の需要と供給を評価し、リソースボトルネックと能力制限を考慮し、資材要求計画と生産能力のマッチングを確保し、多層資材の供給時間を事前に確定し、多層資材の調達と入荷時間を正確に計算し、異なる供給経路または生産案についてコスト・時間・リソース占有などの総合比較を行い、最適な最適化経路を選択します。

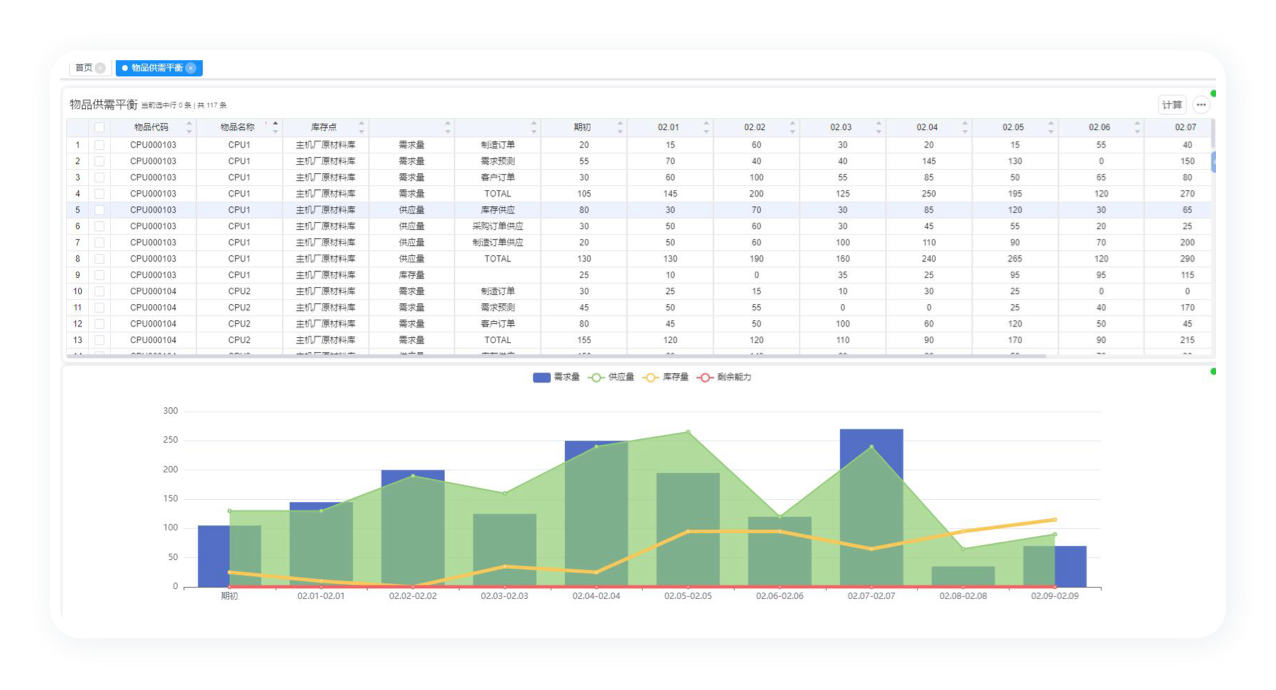

需要・備蓄・在庫などの各種要素を総合分析し、欠品数量・需要時間・過剰数量および差異値などを差異分析します。多工場協同運営下で、資材供給各環の円滑な接続と監視を確保します。異常状況が発生した場合、全チェーンの協同調整を実現します。

中期から日次までの部品生産計画と原料調達計画を提供し、資材入荷のタイムリー性を確保し、生産資材のキット在庫を実現し、在庫を30%削減します。