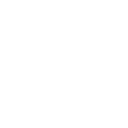

EV車、消費、蓄電システム市場によるリチウム電池需要の違い、および需要変動が速い

繁忙期とオフシーズンで重点が異なり、繁忙期は生産能力を最大限活用し、オフシーズンは事前に計画して備蓄し、繁忙期の負担を軽減する、または集中して停止設備を減らす

モデル多様、頻繁な切替による損失、切替後のランイン期間は約1ヶ月継続

重要な資材が価格等の理由で変動、欠品により生産に影響、単一代替資材、組合せ代替資材、複数サプライヤー割当、ECNエンジニアリング変更下の資材需要、調達計画とキット分析等の管理が必要。資材計画と生産計画間の情報非対称により資材管理が複雑化

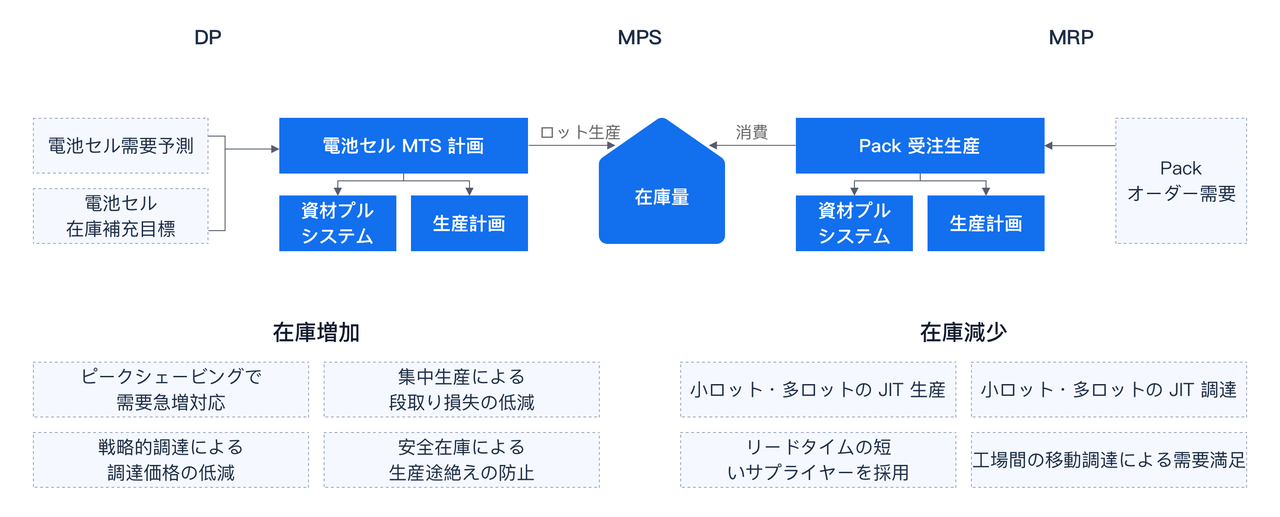

セルはMTS生産モード、パックはMTO生産モード、在庫、生産、輸送等の複数部門による内部反復確認、コミュニケーション効率低下。在庫コスト、生産コスト、輸送コストのバランス調整困難

データ分析と人工知能技術に基づき、生産・販売・調達連動の実行体系を構築し、三者のうちいずれかが変化すると、他の両方も対応する調整を行い実行案に適合させ、管理効率を効果的に向上

完備されたサービス体系と役割分担を持ち、業界顧客向け、エンドツーエンドソリューション納品能力を備え、これまでの納品事例100%成功保障

生産コスト、輸送コスト、在庫コストを生産能力需給状況と結合してモデル化し、低コスト高効益の計画を獲得。経済効益と管理効益はリアルタイム可視化

需要納品、資材供給、在庫回転、生産進捗等の重要データを一目で把握

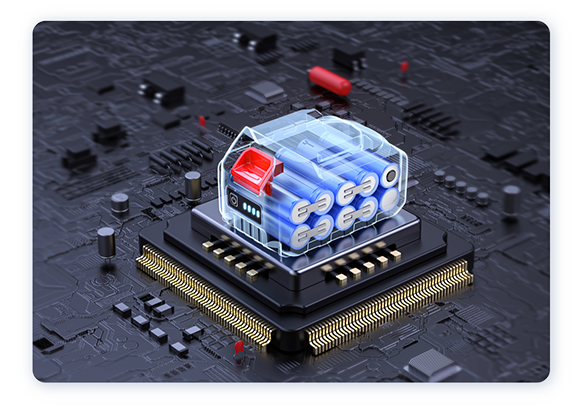

独自開発Delorisアルゴリズムプラットフォームの強力なオペレーションズ・リサーチエンジンにより自動生成:生産計画、編成計画、資材需要計画、輸送計画、在庫計画、需要納品計画。 例:いつどのラインで何を生産すべきか、ラインはいつ編成ランインし、ランイン期間はどのくらいかを自動計算し、編成ランイン時間を最適化し、サプライチェーン全体の効益最大化を実現

インテリジェント計画システムを構築し、主計画/日次計画全体を最適化し、納品保障をさらに強化し、生産能力利用を向上し、在庫損失を削減し、他の生産コストを低減。

スペア需要予測、スペア在庫補充計画、スペア生産協調等の複数面で全体最適化を図り、スマートスペアサプライチェーン管理システムを構築。