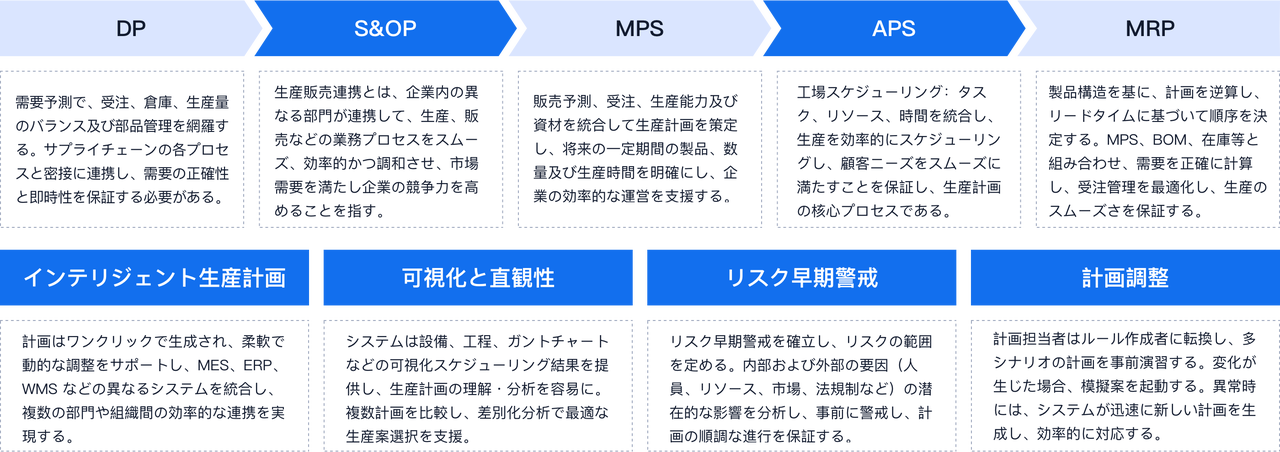

市場需要の変化がサプライチェーンの実行と計画に影響を与えます。従来のMRPではリアルタイム実行ができず、ERPの能力にも制限があります。需要応答が遅れ、納期と顧客への回答が遅れます。

BOM階層が複雑で統一されておらず、ERP開発を覆す開発度が大きく、資材を合理的に配分することが困難です。

計画策定プロセスに時間がかかります。(データインポート、部品整理、合併生産計画)さらに、計画会議により継続的なコスト圧力が生じます。

前段の需要変化が速く、市場変動が大きく、計画調整が頻繁なため、運営異常の発生率が高く、修理状況では品質評価の召集が必要で、具体的な完了時間をコントロールできず、急ぎ注文により実行と計画のギャップが大きくなるなどの問題があります。

可視化度が低いことは企業の運営効率、応答速度及びリスク管理能力に直接影響します。情報の非対称性と遅延、在庫滞留と欠品リスク、協力効率の低さ、リスク管理と対応能力不足を招きます。

サプライチェーンリスク予警能力の弱さは、複雑多変な市場環境において企業が直面する重大な課題であり、その影響は深遠で無視できません。リスク識別の遅れ、リスク評価の不正確さ、緊急対応の遅さ、供給レジリエンスの欠如、パートナー信頼の欠如があります。

業界トップ企業の事例と経験豊富な自動車部品業界専門家チームを保有;50以上のソフトウェア著作権、10以上の特許を保有し、そのうち30以上がインテリジェントサプライチェーン計画関連のソフトウェア著作権及び発明特許です。

自社開発・コントロール可能なDelorisアルゴリズムプラットフォーム、オペレーションズ・リサーチ、強化学習、ビッグデータ分析などのインテリジェントデシジョン技術をコアドライバーとする。

生産・販売協調計画、主生産計画、高度生産スケジューリング、資材所要計画によりサプライチェーン計画段階をカバーするエンドツーエンドの製品体系。

業界顧客向けエンドツーエンドソリューションデリバリー能力、完璧なサービス体系と役割分担を備える。

受注納品時間の可視化を実現し、納品のタイムリー率を6%向上、内外機の成套生産を最適化することで半製品在庫を50%削減しました。

ライン接続と非接続ラインの生産計画最適化により、適正な中間品在庫を維持し、出荷サイクルを短縮し、生産能力利用率を76%向上しました。

自動警報監視、自動計算、オンライン回答などの機能を構築し、年間11868時間の工数を削減し、71万円以上を節約しました。