サプライチェーンノードが多く、シリコン、電池セル、モジュールが複数の生産拠点に関わるため、工場間協同が困難

出力、版型、資材出所などの各種特徴の組み合わせにより、標準化生産が困難。生産切替が頻繁に発生

業界標準および顧客標準制限下での代替資材、組み合わせ代替資材、複数サプライヤー割当管理

生産工芸がイテレーション更新、または生産工芸変換が必要な場合、2~5か月のランイン期間が必要

出力は確率分布のランダム性を有し、出力供需要バランスの実現が困難

サプライチェーンネットワーク全体のコスト管理、他地域供給による物流コスト、ライン切替による切替時間、各段階のコスト効果分析

業界トップ企業の事例と経験豊富な自動車部品業界の専門家チームを保有;50以上のソフトウェア著作権、10以上の特許を保有し、そのうち30以上はインテリジェントサプライチェーン計画に関連するソフトウェア著作権および発明特許

自社開発・自主管理のDelorisアルゴリズムプラットフォーム、オペレーションズ・リサーチ、強化学習、ビッグデータ分析などのインテリジェント意思決定技術をコアドライバーとする

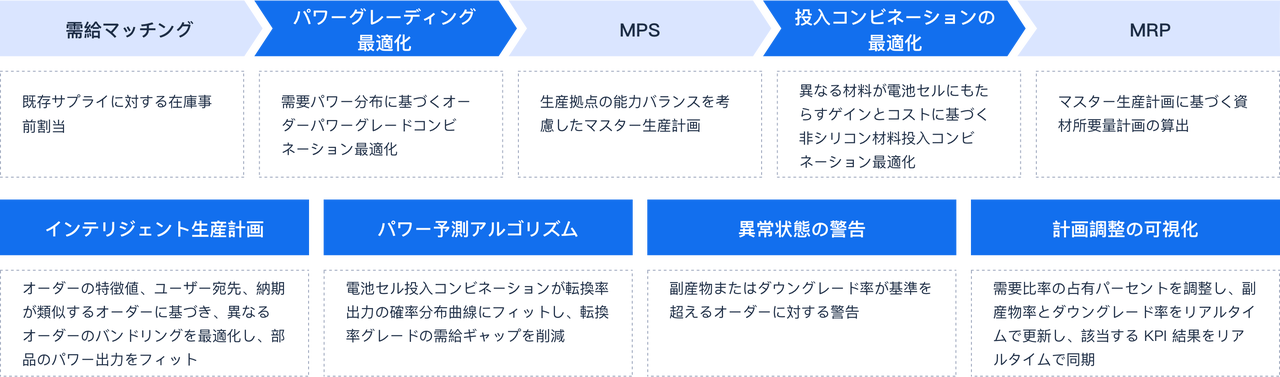

生産・販売協調計画、主生産計画、高度生産スケジューリング、資材所要計画によりサプライチェーン計画段階をカバーするエンドツーエンドの製品体系

業界顧客向け、エンドツーエンドソリューション納品能力を備え、完備されたサービス体系と役割分担

企業向けインテリジェントサプライチェーン一体化プラットフォームの構築により、電池セルとモジュール製造時の情報孤島、需要不明確、増産計画のプレッシャーなどの現状を改善。

正確な生産スケジューリングと進捗可視化を通じて、市場需要との効率的な接続を実現し、サプライチェーンのグローバル最適化とリソースの最大限の活用を実現。